Descubre en este artículo cómo se clasifican los electrodos utilizados en el proceso TIG. Aprenderás sobre las diferentes categorías que existen y cómo elegir el adecuado según tus necesidades. Sumérgete en el mundo de la soldadura TIG y conoce todo lo que necesitas saber sobre los electrodos utilizados en esta técnica.

Clasificación de electrodos y materiales de aporte en el proceso TIG

En el proceso de soldadura TIG, se utilizan electrodos y materiales de aporte para lograr una unión sólida entre las piezas. Es importante entender la clasificación de estos elementos para seleccionar los adecuados para cada aplicación.

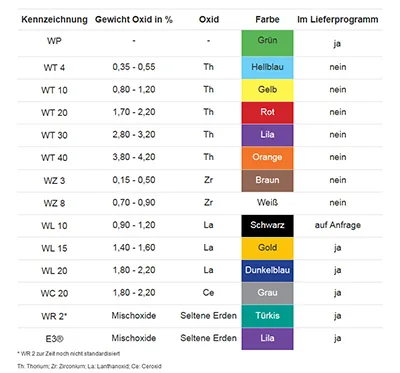

Electrodos: Los electrodos en el proceso TIG pueden ser de tungsteno puro o de tungsteno aleado. Los electrodos de tungsteno puro se clasifican con la letra WP, seguida de un número que indica la pureza del tungsteno. Por ejemplo, el electrodo WPURE 2 es de tungsteno puro con un 99.2% de pureza.

Por otro lado, los electrodos de tungsteno aleado se clasifican con la letra WT, seguida de un número que indica el porcentaje de aleación. Por ejemplo, el electrodo WT10 contiene un 1% de torio en la aleación de tungsteno.

Materiales de aporte: Los materiales de aporte en el proceso TIG se utilizan para añadir material y fortalecer la unión entre las piezas. Se clasifican según el tipo de metal y la aleación que contienen.

Algunos ejemplos de materiales de aporte comunes son:

– Acero inoxidable: utilizado para soldar acero inoxidable y proporcionar resistencia a la corrosión. Se clasifican con la letra ER seguida de un número, como ER308L.

– Aluminio: utilizado para soldar aluminio y proporcionar una unión fuerte. Se clasifican con la letra ER seguida de un número, como ER4043.

– Cobre: utilizado para soldar cobre y proporcionar conductividad eléctrica. Se clasifican con la letra ERCu seguida de un número, como ERCuSi-A.

Es importante seleccionar el electrodo y el material de aporte adecuados según el tipo de metal que se va a soldar y las propiedades deseadas en la unión. Esto garantiza una soldadura de calidad y duradera en el proceso TIG.

Tipos de electrodos utilizados en soldadura TIG: una guía completa.

Los electrodos utilizados en soldadura TIG son herramientas fundamentales para llevar a cabo este proceso. Aquí te presento una guía completa sobre los tipos de electrodos más comunes:

1. Electrodo de tungsteno puro: Es el más utilizado en soldadura TIG. Se caracteriza por su alta resistencia al calor y su durabilidad. Es ideal para soldar acero inoxidable, aluminio y magnesio.

2. Electrodo de tungsteno con óxido de torio: Este tipo de electrodo se mezcla con óxido de torio para mejorar su capacidad de resistencia al calor y su capacidad de encendido. Es recomendado para soldar acero al carbono, acero inoxidable y níquel.

3. Electrodo de tungsteno con óxido de cerio: Similar al anterior, este electrodo se mezcla con óxido de cerio para mejorar su capacidad de resistencia al calor y su capacidad de encendido. Se utiliza principalmente para soldar acero inoxidable y níquel.

4. Electrodo de tungsteno con lantano: Este tipo de electrodo se mezcla con lantano para mejorar su capacidad de resistencia al calor y su capacidad de encendido. Es adecuado para soldar acero al carbono, acero inoxidable, aluminio y cobre.

5. Electrodo de tungsteno con zirconio: Se utiliza principalmente para soldar aleaciones de aluminio y magnesio. Su principal característica es su alta capacidad de resistencia al calor y su excelente rendimiento en condiciones de alta corriente.

Recuerda que elegir el electrodo adecuado para cada tipo de material y aplicación es crucial para obtener resultados de calidad en la soldadura TIG.

Un consejo final para alguien interesado en cómo se clasifican los electrodos para proceso TIG es investigar y aprender sobre los diferentes tipos de electrodos disponibles y sus aplicaciones específicas. Comprender las características y propiedades de cada tipo de electrodo te ayudará a seleccionar el más adecuado para tus necesidades de soldadura. Recuerda también considerar el tipo de metal base, el espesor del material y las condiciones de soldadura antes de tomar una decisión. ¡Buena suerte en tu aprendizaje y en tus futuros proyectos de soldadura!